En este artículo se exponen los métodos prácticos para verificar la correcta ejecución y funcionamiento de las instalaciones eléctricas domiciliarias y las precauciones que deben tomarse para su adecuada realización.

Verificar instalaciones eléctricas

La correcta ejecución y funcionamiento de las instalaciones eléctricas, en especial las que se realizan en las viviendas. No solo hace que las mismas respondan a sus fines, sino que también permite la protección de las personas y de los bienes contra los efectos de las eventuales fallas de los componentes de las mismas.

Por lo tanto, una oportuna verificación de las instalaciones brinda importantes beneficios al evitar el peligro de pérdidas de vidas, daños materiales e interferencias con otras instalaciones.

La resolución 207/95 del ENRE, el “Reglamento para la ejecución de instalaciones eléctricas en inmuebles” de la Asociación Electrotécnica Argentina y otras prescripciones y normas de aplicación nacionales e internacionales establecen las formas de llevar a cabo estas verificaciones antes de la puesta en servicio de las instalaciones. Se recomienda realizar controles periódicos posteriormente para detectar cambios en los valores correspondientes y efectuar las tareas de mantenimiento necesarias.

Pero, además de lo estrictamente requerido por las reglamentaciones o cláusulas contractuales de la obra, siempre resulta conveniente ejecutar algunas otras pruebas adicionales, al margen de lo que los compromisos exigen.

A continuación presentamos el desarrollo de estos conceptos.

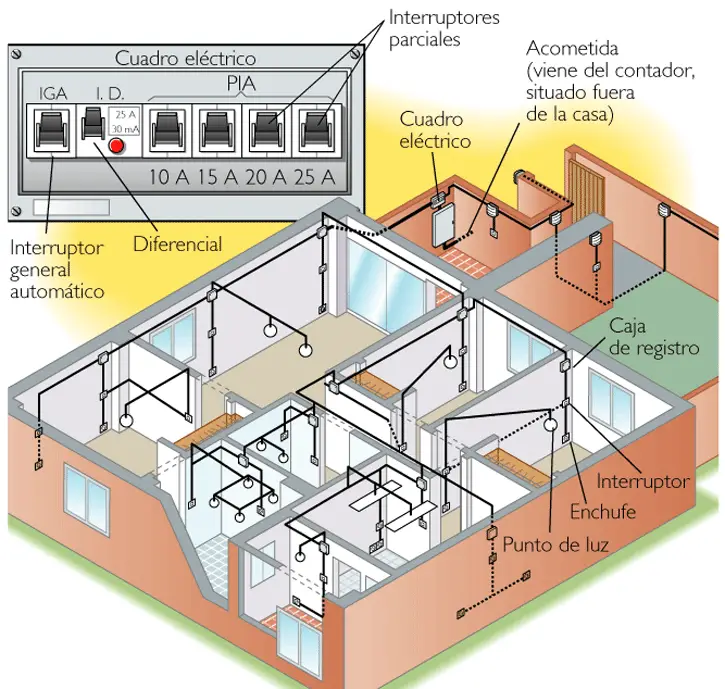

1 - Inspección de las instalaciones

Las instalaciones eléctricas siempre deben ser objeto de una inspección inicial previa a su puesta en servicio. También, al realizar una modificación o al efectuar revisiones periódicas a intervalos preestablecidos.

Durante la ejecución de estas inspecciones se deben tomar ciertas precauciones para garantizar las condiciones de seguridad correspondientes. Las mismas se dividen en tres grandes grupos:

1.1 Inspección visual

La inspección visual de las instalaciones eléctricas comprende la verificación de:

- Cumplimiento de las normas IRAM de todos los elementos componentes de la instalación, a través de la inspección del grabado que presentan los materiales, del análisis de los catálogos de los fabricantes o de la revisión de los protocolos de ensayos. Por ejemplo, la verificación de que en los conductores embutidos se indique la norma IRAM 2183 como prueba del cumplimiento de dicha norma.

- Conexionado correcto de la instalación de puesta a tierra (IRAM 2281).

- Existencia en todos los tomacorrientes de la conexión del conductor de protección a su borne de puesta a tierra (IRAM 2071).

- Operación mecánica correcta de los aparatos de maniobra y protección.

- Acción eficaz de los enclavamientos de los aparatos de maniobra y protección.

- Comprobación de la ejecución correcta de las uniones eléctricas de los conductores.

- Correspondencia entre los colores de los conductores activos, neutro y de protección con los establecidos en el código de colores, es decir colores castaño, negro, rojo y celeste para las fases R, S, T y Neutro, respectivamente y color verde/amarillo para el conductor de protección.

- La reglamentación permite otros colores para los conductores de fase que no sean celeste, verde o amarillo. Está expresamente prohibido el uso de estos últimos para esos fines.

- Comprobación de la ubicación, características constructivas e inscripciones indicativas del tablero principal y tableros seccionales.

- Otras comprobaciones que la práctica aconseja. El análisis visual realizado por una persona experimentada y conocedora de las normas permite detectar rápidamente muchos errores. Por ejemplo, ver si las cañerías se instalaron en lugares permitidos, si los conductores a la vista están a las distancias reglamentarias de los muros, etcétera.

- Algunas de estas verificaciones no exigidas por las reglamentaciones, se deben hacer a su debido tiempo, como por ejemplo la comprobación de los caños y cajas antes del hormigonado.

1.2 Conformidad con el proyecto

Es un tipo de inspección visual que apunta a verificar en las instalaciones eléctricas la correspondencia de los elementos instalados con los indicados en los planos y las memorias técnicas correspondientes. Entre ellas se puede mencionar:

- Verificación de la cantidad, ubicación y destino de los circuitos, secciones de los conductores activos, etcétera.

- Dimensiones y características de los materiales de las canalizaciones.

- Sección del conductor de protección.

- Características nominales de los aparatos de maniobra, seccionamiento y protección.

1.3 Verificación de propiedades eléctricas

Permite asegurar la confiabilidad de las instalaciones así como comparar los valores obtenidos con los calculados. Las mediciones aconsejadas son:

- Continuidad eléctrica de los conductores activos y de protección. Sirve para controlar que cada conductor que sale de un lugar llega íntegro a otro, o si dicho conductor que sale de un lugar es el mismo que se supone que llega a otro.

- Resistencia de aislación de la instalación eléctrica. Permite constatar el estado de los conductores luego del cableado y conexionado, previniendo así eventuales fallas de aislación. Adicionalmente se recomienda verificar la resistencia eléctrica de pisos y paredes.

- Es un ensayo muy importante, pues una red con mala aislación es peligrosa para personas y bienes, dado que las corrientes de fuga pueden provocar electrocuciones o descargas desagradables; y también producen un perjuicio económico en razón del consumo adicional que generan.

- Caída de tensión. Sirve para comprobar que la sección de los conductores instalados sea la adecuada.

- Ensayo a plena carga y al calentamiento. Facilita la detección de falsos contactos y errores de dimensionamiento de materiales y equipos.

- Resistencia del sistema de puesta a tierra. Permite identificar problemas en este sistema.

1.4 Frecuencia de las inspecciones

La frecuencia recomendada de las inspecciones es:

- Viviendas unifamiliares o en propiedad horizontal: cada 5 años.

- Edificios comerciales o de oficinas: cada 3 años.

- Cines, teatros u otros destinados a concentraciones de personas: cada 2 años.

- Edificios o locales con peligro de incendio: cada año.

2 - Ensayos sobre las instalaciones

2.1 Prueba de continuidad eléctrica

Para verificar las instalaciones eléctricas, debe comprobarse que los conductores no se hayan cortado durante el proceso de instalación y que las cañerías y cajas tengan continuidad eléctrica para su puesta a tierra.

Este ensayo se realiza con un óhmetro (que puede estar incluido en un multímetro) de tensión menor a 12 V, con una corriente superior a 0,2 A. Debe verificarse que, colocando las puntas de prueba de dicho instrumento en ambos extremos del circuito a medir, la lectura obtenida sea igual a cero.

2.2 Prueba de la aislación

Debe comprobarse si la aislación de los conductores con respecto a tierra o a otro conductor están dentro de los valores indicados en las normas. Estas establecen que la aislación debe tener una resistencia de 1.000 veces la tensión de servicio por cada tramo de 100 m o fracción. Por ejemplo, si la tensión es 220 V. debe tener una resistencia de 220.000 Ohm. Este valor es el menor exigido por las normas, pero de ningún modo debe aceptarse en una instalación nueva.

Estas mediciones se hacen con un megóhmetro de corriente continua con una tensión igual o mayor que el doble de la tensión de servicio, debiéndose cerrar los equipos de maniobra y protección; y además desconectar la línea de alimentación y los aparatos de consumo.

Debe observarse especialmente que los valores de temperatura y humedad ambiente se encuentren cercanos a los valores de referencia.

En el caso de los circuitos de muy baja tensión de servicio, el ensayo debe efectuarse con 250 V.

Normalmente se recomienda que una instalación, para estar correctamente realizada, tenga una resistencia de aislación que no sea inferior a 500.000 Ohm. (0,5 MW).

Las mediciones a efectuar en sistemas trifásicos incluyen:

- Entre conductores de fase.

- Conductores de fase unidos entre sí y neutro.

- Entre conductores de fase unidos entre sí y conductor de protección.

- Entre conductor neutro y conductor de protección.

Para instalaciones monofásicas, las mediciones se realizan:

- Entre fase y neutro.

- Fase y conductor de protección.

- Entre neutro y conductor de protección.

2.3 Prueba de caída de tensión

Debe verificarse el valor de la caída de tensión a lo largo de las líneas seccionales. Esto se hace midiendo con un voltímetro la tensión de una fase con respecto a neutro o entre fases. Primero en las cercanías del medidor de energía y luego a lo largo de toda la línea hasta el final de los circuitos.

Esta prueba debe hacerse a plena carga. O sea, con todos los aparatos funcionando, y el valor de caída porcentual medida no debe superar el 5% en instalaciones domiciliarias.

2.4 Ensayo a plena carga y al calentamiento

En este caso, para verificar la instalación eléctrica, el ensayo debe efectuarse a plena carga con todos los equipos conectados. Así se verifica si las corrientes absorbidas coinciden con los valores teóricos y si se produce calentamiento en los conductores y en los interruptores, como consecuencia de errores de cálculo o de falsos contactos.

Cuando el calentamiento es excesivo se deterioran rápidamente las aislaciones, siendo necesario proceder al recambio de los conductores afectados.

El control se debe realizar con un termómetro, aunque normalmente se efectúa al tacto, con la palma de la mano. Se considera que el estado resulta satisfactorio si la mano puede tolerar la temperatura resultante (40 ºC).

Asimismo debe prestarse atención a la existencia de parpadeo en las luces, que puede motivarse por contactos defectuosos o arcos eléctricos.

2.5 Ensayo de la resistencia de puesta a tierra

Debe comprobarse si la resistencia con respecto a tierra está dentro de los valores indicados en las normas. Esto es, menor a 10 Ohm (preferentemente no mayor de 5 Ohm).

La medición de la resistencia de puesta a tierra se efectuará preferentemente aplicando el método del telurímetro descripto en la norma IRAM 2281 - Parte I.

Alternativamente se podrá utilizar un método que consiste en inyectar una corriente de medición "I", limitada por una resistencia de entre 20 y 1.000 Ohm y que pasa por el terreno a través de la puesta a tierra a medir y por un electrodo auxiliar ubicado en un punto suficientemente alejado para ser considerado como integrante de la masa general del planeta. Este electrodo puede ser el de PAT del transformador de distribución de la empresa de energía.

En estas condiciones se clava un segundo electrodo auxiliar de tensión a una profundidad de 0,5 m y ubicado a mas de 20 m de la toma bajo ensayo, midiéndose la caída de tensión "U" que aparece entre la toma de tierra a medir y el electrodo auxiliar de tensión.

Para medir la tensión se puede utilizar un potenciómetro o un voltímetro de impedancia interna superior a 40.000 Ohm apto para medir una tensión de hasta 5 V.

Mientras que para medir la corriente se utiliza un amperímetro conectado directamente o a través de de un TI tipo pinza, que facilita el trabajo al controlar instalaciones existentes.

Por aplicación de la ley de Ohm, la resistencia R1 del electrodo de tierra resulta:

R1 = U / I

Cuando se aplica este método se debe tener en cuenta que pueden existir tensiones espurias provocadas por corrientes vagabundas en el terreno, capaces de alterar la medición. Por ello, abriendo el circuito debe verificarse que la lectura del voltímetro sea nula o despreciable; si no lo es, el método no es aplicable.

Para partes de la instalación no cubiertas por protección diferencial se deben arbitrar los medios para que la tensión de contacto directo no supere los 24 V.

3 - Recomendaciones prácticas adicionales

Para una comprobación de continuidad simple puede improvisarse un práctico probador formado por un timbre en serie con una pila de tensión adecuada y una punta de prueba en cada extremo.

Algunos multímetros actuales ya vienen provistos con este tipo de circuito, que provee una indicación sonora en caso de continuidad.

Otras variantes usan una lámpara en reemplazo del timbre o de una fuente de Corriente Alterna (CA) en vez de la pila.

Cuando los extremos del conductor a probar se encuentran a una gran distancia uno del otro, se puede usar la cañería, la tierra o un conductor ya verificado, para acceder al extremo distante.

Por otro lado, en forma elemental pueden detectarse fallas mediante un elemento probador. Este consiste en una lámpara (de la misma tensión que la fuente de alimentación) que se conecta en serie con la instalación. De esta manera las distintas condiciones que se pueden detectar son:

- Circuito normal: la lámpara queda conectada en serie con la carga, por lo que enciende con menor brillo.

- Cortocircuito: la lámpara enciende con pleno brillo.

- Circuito abierto: la lámpara no enciende.

- Contacto a masa: uniendo el cable y la cubierta metálica la lámpara enciende.

Para detectar una falla (cortocircuito) en ese circuito se puede reemplazar al fusible quemado por la lámpara de prueba; partiendo de dicho punto se abre el circuito sucesivamente en los puntos accesibles, debiendo ocurrir que hasta no pasar el punto en cortocircuito, cada desconexión de un terminal hará que se apague la lámpara, y tan pronto se pase el lugar del cortocircuito, toda apertura de los terminales siguientes no hará que se apague la lámpara.