En general, vemos muchos artículos en los que se explican qué son, para qué sirven y cómo se usan distintas herramientas manuales o eléctricas, pero pocos en que se explican los accesorios que realmente realizan el trabajo, es decir, los discos, las mechas, las lijas, etc.

Entonces, vamos a comenzar esta serie con una de las herramientas eléctricas más utilizadas en el rubro, porque permite trabajar con una gran diversidad de materiales y realizar una gran variedad de funciones. Veremos en este artículo los distintos discos para amoladoras o radial y veremos cuáles son las diferencias entre ellos para elegir el mejor disco para amoladora aquel que mejor se adapte a la función que vamos a realizar.

Pero, antes de elegir el disco correcto, necesitas una buena amoladora que te proporcione seguridad y eficiencia y luego, conociendo los diferentes tipos de discos, te sorprenderá ver la cantidad de variantes que tiene esta herramienta.

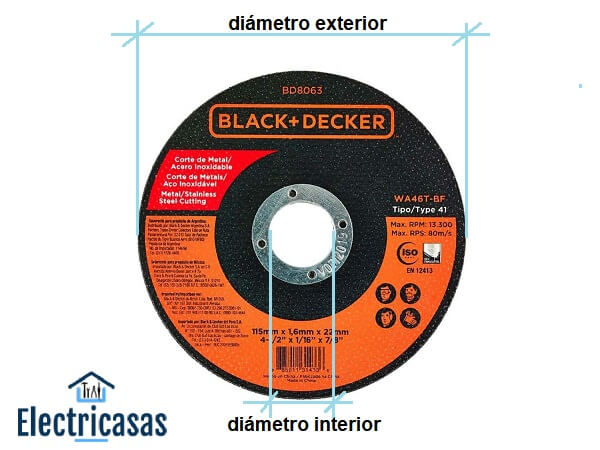

Lo primero es lo primero: el diámetro interior y exterior

Aunque lo más importante que vamos a ver en este artículo son las diferentes opciones de disco y su utilidad, no podemos ir directamente al tema sin dejar de señalar que existen varios diámetros de disco, según cuál sea la amoladora que tenemos, o tenerlo en cuenta a la hora de adquirir una.

Aunque podemos tener por ejemplo discos de 115, 125, 180, 230, 250, y 300 milímetros o más, a efectos prácticos suele hablarse de amoladoras chicas y amoladoras grandes. Entonces, los discos más usados o estándar y que se adaptan a todas las “mini amoladoras” serán los discos de 115 mm o 4 ½ pulgadas y los que se adaptan a todas las amoladoras grandes serán los de 230 mm o 9 pulgadas.

En el caso del diámetro interior de los discos, no hay demasiado problema porque la mayoría de las amoladoras del mercado tienen un eje interior de 22,23 mm, por lo que todos los discos vienen con esa medida mínima para insertar el eje.

Para qué los vamos a utilizar: Tipos de discos para amoladoras

Ahora que ya hemos definido el diámetro del disco que vamos a usar, queda definir para qué vamos a utilizar el disco de la amoladora. En este caso podría ser para cortar, desbastar, lijar, pulir o remover pintura, independientemente del material en el que lo vamos a aplicar.

Discos de corte para amoladoras

Si lo que queremos es cortar una pieza, que puede ser de madera, cerámicos o porcelanatos, metal (hierro, acero inoxidable, aluminio, etc.), piedra o pared, lo que vamos a utilizar es un disco de corte.

Aunque en este caso la función va a ser la misma, debemos tener en cuenta siempre la calidad y el espesor de la hoja de corte. No es lo mismo una hoja de corte para hierro que tenga 0,8 o 1,6 mm si tenemos en cuenta la pérdida de material cuando el corte es más ancho.

#1 Discos de corte para madera

En este caso lo que queremos es cortar madera, lo que también incluye melamina, MDF, OSB, etc. Aunque la herramienta no es específica para cortar madera como lo son la sierra circular o la caladora eléctrica, existen algunas situaciones en que se vuelve bastante práctica.

Existe una gran variedad de discos de corte para madera. Desde los discos dentados similares a los que se utilizan en las sierras circulares, con dientes más grandes para madera dura o dientes finos para cortar MDF y evitar, lo máximo posible, las marcas del corte.

Otra opción para el corte de madera son los discos segmentados de diferentes compuestos. En este caso, a diferencia de las sierras, el corte puede hacerse de forma segura en maderas que pudieran tener clavos y mezclas con otros materiales más duros.

#2 Discos de corte para PVC u otros plásticos

Aunque los hemos puesto aparte, en general los discos de corte para PVC, que se utiliza para cortar caños para instalaciones sanitarias u otros plásticos duros, vienen junto con los discos segmentados para maderas.

#3 Disco de corte para hierro, acero de carbono y chapa

Como la amoladora es una herramienta muy utilizada en la herrería, existe una gran variedad de discos para cortes de hierro. Como dijimos anteriormente, puede variar ✅ el material con el que está hecho el disco, ✅ el espesor del corte, ✅ la durabilidad, pero casi siempre los discos de corte específicos para hierro o chapa son discos abrasivos continuos.

#4 Disco de corte de acero inoxidable o aluminio

Aunque podría utilizarse un disco de corte para metales para cortar acero inoxidable o aluminio, existen discos de corte especiales que ofrecen un ✅ mejor desempeño en estos materiales, ✅ empastando menos el disco, ✅ realizando un mejor corte y, a la larga, ✅ estirando la vida útil del disco.

#5 Disco para corte de cerámicos, porcelánicos, mármol y piedras

Por último, y en el caso de discos específicos para un tipo de material, los discos de corte para ✅ cerámicos, ✅ porcelanatos, ✅ mármol, ✅ piedras, e incluso ✅ hormigón y ✅ mampostería son en general diamantados, y pueden ser tanto continuos como segmentados.

#6 Disco de corte multimaterial o multipopósito

Los discos de corte multipopósito o multimaterial son discos con lo que se pueden realizar cortes en varios tipos de materiales a la vez y esto suele estar definido en la etiqueta del disco.

Aunque no son específicos para un material y, por lo tanto, suelen ser menos eficientes y tienen a un desgaste mayor, son útiles y cómodos en los casos en que debemos trabajar con varios materiales e ir cambiando los discos para cada superficie se vuelve muy tedioso o, en algunos casos impracticable, como es el caso de maderas con grampas y clavos.

Discos para desbastar

La segunda función que vamos a ver es la de desbastar, que consiste en quitar las imperfecciones que puede tener un material como las que quedan luego de una soldadura o para dar forma a la madera, el hormigón o las piedras y mármoles. Produce un desgaste mayor que la que se produce cuando se lija, y los discos suelen ser más duros y de mayor espesor, de 6 milímetros o más.

Lo que vamos a decir de este tipo de discos es que vienen de gran cantidad de materiales según la dureza que se necesite y de diferente gramaje. En algunos casos el disco para desbaste viene con el centro deprimido, es decir que el eje queda en cierta forma más escondido y permite un mejor uso (ver imagen).

También en el uso, los discos de corte se aplican en forma perpendicular al ángulo de corte y en el caso de los discos de desbaste, de 30 a 45 grados.

Nuevamente, buscaremos el disco que mejor se adapte al material que vamos a desbastar, por ejemplo los ✅ discos de desbaste para metal, ✅ para madera o ✅ los discos muela copa diamantada que se utilizan para materiales más duros como el concreto.

Discos para lijar y pulir

La diferencia con los discos para desbastar, como dijimos anteriormente, es que los discos o ruedas para lijar son más flexibles y de menor gramaje, lo que permite ir dando incrementalmente una mejor terminación.

Aunque para elegir el mejor disco para amoladora, nuevamente las posibilidades son casi infinitas y combinaciones según ✅ el material, ✅ la marca y ✅ el acabado, veremos varios tipos que son los más comunes.

#1 Disco flap para lijar madera, metal, acero inoxidable, etc.

El disco flap, de láminas o multihojas consisten en un soporte de plástico o fibra de vidrio en el que vienen fijadas las láminas de tela abrasiva, que se disponen en forma de abanico superpuestas parcialmente (ver imagen). Sirven para lijar y pulir con diferentes acabados según el material y el gramaje de la lija.

#2 Rueda flap para lijar metal o acero inoxidable

La rueda flap es otro tipo de disco que suele utilizarse principalmente para lijar diferentes superficies metálicas como el acero inoxidable, aluminio, aleaciones, etc.

#3 Disco removedor de pintura

En este caso, aunque no son discos exactamente de lijar, son muy similares y se utilizan para remover la pintura de una superficie metálica, de madera, etc.

#4 Discos para pulir y encerar

En el último caso, son discos para realizar terminaciones en diferentes materiales como el granito, el acero inoxidable o incluso para encerar pisos. Se suelen utilizar junto a una pasta o medio húmedo.

Composición de los discos para amoladoras

Existen una infinidad de compuestos que se utilizan para fabricar los discos tanto de corte, desbaste, lijado o pulido para amoladoras. Los más utilizados son los de widia, tungsteno, diamantados o de diamante policristalino, de carbono, carborundum o corindón, de nitruro de boro, de óxido de aluminio y de circonio.

#1 Discos de diamante o diamantados

Aunque suelen nombrarse como discos de diamante, lo cierto es que son discos para amoladora de acero que contienen unas pequeñas pastillas de diamante en el borde del disco.

El precio de estos discos suele ser más elevado, dependiendo de la calidad del diamante que contienen, la altura del segmento o el tipo de soldadura. Son usados para cortar o desbastar materiales duros con facilidad y precisión y suelen ser los más utilizados en discos de multipopósito o multimaterial.

#2 Discos de Widia

Los discos de widia (la widia es un acrónimo de la expresión alemana Wie Diamant, que significa “como el diamante”, porque su dureza es comparable a la del diamante) son discos fabricados en acero y con dientes que contienen widia en sus puntas y que se utilizan mayoritariamente para cortar madera.

#3 Discos con otros compuestos

Cuando se trata de trabajar en superficies más blandas, los granos abrasivos más aptos para las superficies de menor dureza son los de óxido de aluminio.

A medida que los materiales van aumentando su dureza, se pueden emplear mezclas de óxido de aluminio con carburo de silicio o emplear carburo de silicio solo.

Luego, el óxido de aluminio y el circonio son los más recomendados para discos de cortes y desbaste de materiales de mayor dureza.

Por último, los materiales más resistentes, conocidos como súper abrasivos, son el nitruro de boro y el diamante policristalino.

Formas de los discos de amoladora

En especial, los discos de corte y los de uso universal o multipopósito suelen tener tres formas bien definidas: ✅ los discos continuos, ✅ los segmentados y ✅ los discos láser o turbo.

#1 Discos continuos

Son los discos en el que todo el perímetro del disco es continuo. Con este tipo de disco se evitará que se astille el material durante el corte, consiguiendo una mejor terminación en materiales que así lo requieran como los porcelanatos.

#2 Discos segmentados

Son los discos en los que el perímetro está dividido en diferente cantidad de partes o segmentos separados por espacios. Esta forma de los discos hace que sean más veloces al cortar, tengan mayor rendimiento y duren más, aunque en detrimento de la terminación.

#3 Discos Láser o Turbo

Estos discos pueden ser segmentados o no. Son, por así decirlo, el punto medio entre los discos continuos y los segmentados por lo que ofrecen también una velocidad media y un acabado medio.

Conclusión: Elegir el mejor disco para amoladora

En resumen, los factores más importantes que debemos tener en cuenta a la hora de elegir el mejor disco para amoladora o radial son:

- Diámetro, interior y exterior, adecuado.

- Disco fabricado para el material que vamos a trabajar.

- Que sea para la función que necesitamos (cortar, desbastar, lijar, pulir, etc.).

- Calidad adecuada al uso que le vamos a dar.

- Revoluciones indicadas para las especificaciones de nuestra amoladora.

Cuanto más específico sea el disco para el material que vamos a trabajar, mayor velocidad, facilidad de corte, seguridad y terminación conseguiremos. Además, así se logra una mayor duración del disco y el consiguiente ahorro de costos.