Ciclo de refrigeración por absorción

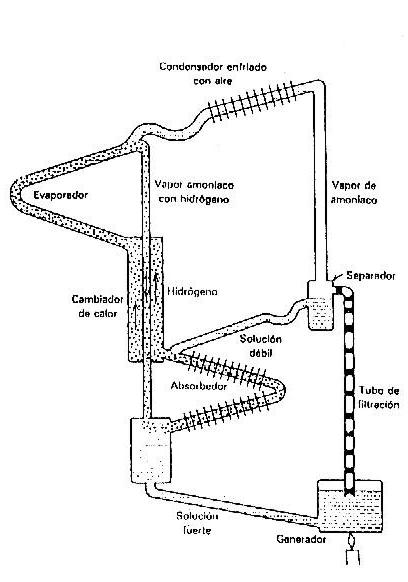

En este ciclo, el compresor del sistema convencional es reemplazado por un absorbedor y un generador, realizándose en este último el ingreso de energía al sistema, en forma de calor. Esto produce la destilación de una solución presurizada de amoníaco (refrigerante) en agua (absorbente), aproximadamente al 26%, a 165 C, ascendiendo luego el amoníaco al condensador, donde cede calor y cumple el resto del ciclo como refrigerante.

El agua remanente con vestigios de amoníaco (solución débil), retorna al absorbedor. La heladera seleccionada funciona con el ciclo “Electrolux” : El amoníaco líquido y enfriado proveniente del condensador se encuentra en el evaporador con hidrógeno gaseoso. Siendo la presión total constante, la inyección de H2 causa el descenso de la presión parcial del amoníaco, su evaporación y absorción de calor. El H2 retorna al punto de inyección, mientras que el NH3 es absorbido por la solución débil en el absorbedor, liberando calor de vaporización.

La nueva solución (fuerte) retorna por gravedad al generador destilándose nuevamente y repitiéndose el ciclo. Los COP son del orden de 0.5, muy inferiores a los de los refrigeradores a compresión, pero con la ventaja de que únicamente se requiere una entrada de calor, haciéndolo útil para zonas carentes de energía eléctrica. El ciclo se muestra en la Figura 1.

Figura 1: Sistema simplificado de absorción doméstico que usa amoníaco y agua junto con hidrógeno para balancear los lados de presión alta y baja.

Requerimientos energéticos y elección del sistema térmico

La resistencia eléctrica que genera el calor en la heladera por absorción marca “Coventry”, brasileña, de 5 pies cúbicos, se reemplazó por el sistema solar. . El consumo se determinó midiendo con una pinza amperométrica digital cada media hora, durante dos días, en condiciones de carga normales para una familia de 4 personas, y resultó siempre de 90W.

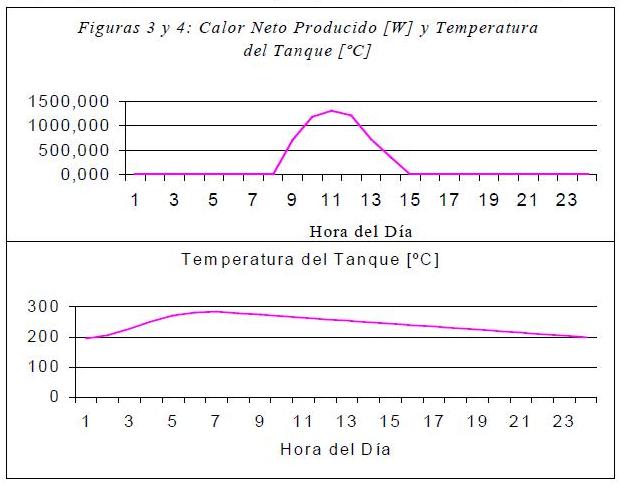

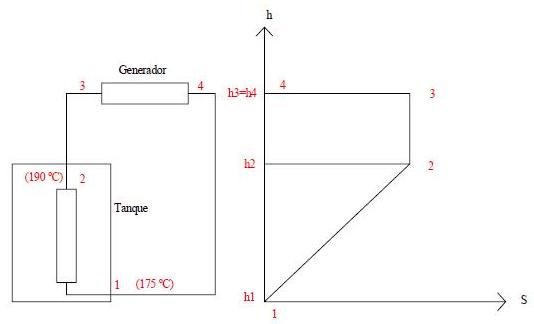

El fluido de transferencia térmica debe estar a más de 165 C; temperatura requerida en el generador, por la presencia de un intercambiador, fijándose el ingreso en 190 C , y la salida en 175 C (ΔT= 15 C). Para este fluido se adoptó Therminol59®, cuyo punto de ebullición de 315 C, pudiéndose trabajar en estado líquido sin presurización.

El sistema (Figura 2) posee un circuito primario abierto, con colector solar concentrador, y tanque de acumulación (para disponer energía las 24 hs.), reingresando el fluido al colector mediante una bomba alimentada con una instalación solar fotovoltaica.

El circuito secundario es cerrado, con un intercambiador dentro del tanque y otro en el generador del refrigerador. La circulación es por termosifón: el fluido caliente asciende por su baja densidad, enfriándose en el intercambiador de la heladera, y retorna por gravedad. La eliminación de la bomba simplifica el mantenimiento, pero produce un caudal bajo, obligando a aumentar el área del intercambiador y a colocar la heladera en un punto más alto que el tanque.

Se optó por un colector cilíndrico parabólico en el techo de la vivienda, de eje longitudinal E – O. La inclinación se ajusta estacionalmente: 0º para el verano , 15º para otoño y primavera y 30º para invierno. El absorbedor es un caño de 2”, rodeado de una cubierta de policarbonato para disminuir las pérdidas de calor y lograr efecto invernadero.

Figura 2: Diagrama del sistema estudiado

Cálculo del área del colector

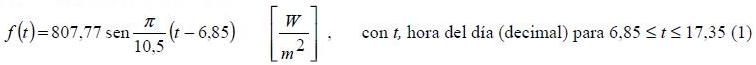

La radiación solar directa depende de la ubicación geográfica ,la estación, la hora y la nubosidad. Se emplearon datos meteorológicos y de radiación [S. Meteorológico Nacional y Red Solarimétrica] correspondientes a Abra Pampa (Jujuy). en un día típico soleado de invierno (15 de Junio). La radiación solar directa sobre un plano horizontal se estimó con la fórmula de Liu y Jordan corregida por Collares y Pereira [Duffie & Beckman, 1980], obteniendo la función que aproxima su intensidad en las condiciones mencionadas:

Para determinar la radiación directa normal S sobre un plano de inclinación β, se multiplica ese valor por el factor Rb [Duffie & Beckman, 1980], función de la inclinación, la hora y la declinación.

Para determinar el área del colector, se hicieron las siguientes suposiciones:

1) El ΔT del fluido en el colector es menor que 8 C. Así se puede suponer una única temperatura media de la superficie del absorbedor, simplificando los cálculos de factores de eficiencia y transferencia de calor al medio.

2) Estimando en 3 hs. la insolación directa útil, la potencia para satisfacer la demanda energética diaria de la heladera es de 720 W, y se adoptó un valor de 1000W, como margen de seguridad.

Con esta suposiciones, y dado que el calor útil producido en el colector es Qu = m& Cp ΔT, siendo Cp: la capacidad calorífica del fluido; el gasto del fluido de transferencia térmica da m&= 0.05 kg/s.

Los coeficientes de transferencia de calor al medio y por ende las pérdidas se evaluaron con una temperatura ambiente de 1,8 C y una velocidad del viento de 7,8 m/s, correspondientes a un día de invierno soleado y a la peor condición que es cuando el absorbedor está más caliente, a 277 C , resultando la temperatura media del fluido 254 C.

Los coeficientes de transferencia de calor entre cubierta y absorbedor son:

1. Por convección libre (hcon a,c ) y por radiación (hrad a,c) ,entre el tubo absorbedor y la cubierta [W/m2 C]

2. Por convección debida al viento (hcon c,w) y por radiación (hrad c,w ),entre la cubierta y el cielo [W/m2 C]

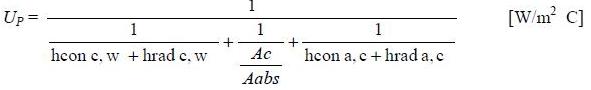

El coeficiente total de pérdidas al medio ambiente , UP [W/m2 C], es:

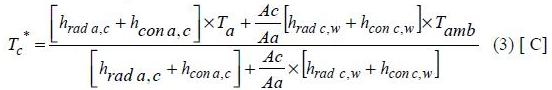

Se propuso una temperatura de la cubierta para calcular los coeficientes de transferencia y el UP reajustándose luego todos en iteraciones sucesivas hasta lograr la aproximación deseada de los coeficientes y de dicha temperatura, despejada del balance energético de la cubierta, que es:

Donde Ac, Aa áreas de cubierta y absorbedor, m2 y Ta , Tamb temperaturas del absorbedor y ambiente

Ello se hace mediante un programa de computación que calcula UP y FR, (Factor de remoción de calor del colector ,es la eficiencia del colector como intercambiador de calor). Estos coeficientes varían con la temperatura y por ende con el horario.

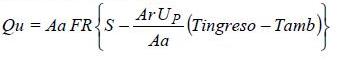

El área del colector se obtiene de:

Para la peor condición, con el fluido ingresando a 275 C y el absorbedor a 298 C (mayor insolación), el área de partida dio 4.18 m2.

Cálculo del tanque de almacenamiento

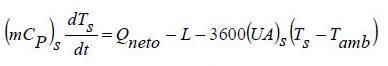

El tanque de almacenamiento funciona como reserva energética para la noche y también como “motor” térmico para el circuito secundario, ya que su temperatura produce la diferencia de densidad para el termosifón. Se supuso fluido completamente mezclado (hipótesis pesimista para el colector y optimista para el intercambiador que de todas maneras está sobredimensionado). La ecuación diferencial que gobierna la temperatura, con ingreso de calor neto Q, pérdidas a través de las paredes UA y potencia extraída por la carga L, es :

donde Ts y Ta son la temperatura del tanque y ambiente. Dado que la resolución exacta de esta ecuación es compleja se la puede aproximar por diferencias finitas ΔTs, empleando Δt = 1 h, resultando:

Se puede conocer la temperatura del tanque Ts+ para una hora cualquiera , conociendo la de la hora anterior, el calor ingresante y saliente y las pérdidas. Como condición se fijó que la temperatura del tanque a la primera hora de insolación del día (ingreso de calor neto positivo) debe ser de 195 C , necesarios para generar el termosifón y para el funcionamiento de la heladera, y sin exceder el valor de 288 C, límite sugerido por el fabricante del Therminol59®. Estas fluctuaciones no impiden el funcionamiento de la heladera, aunque aumentan el efecto refrigerante en las horas pico, de máxima carga térmica.

En esta ecuación, la masa m de fluido almacenado está implícita, por lo que se probó con varios valores hasta cumplir la condición de funcionamiento. Para eso, se elaboró un programa de computación (TKCOLEC), que tiene en cuenta Qu a partir de la ecuación (4) , el calor neto ingresante al tanque (Qu menos las pérdidas en los conductos) [Duffie & Beckman, 1980], las pérdidas de calor por las paredes y el calor extraído (consumo de la heladera menos las pérdidas en el circuito secundario), por lo que se debió incrementar el área de partida.

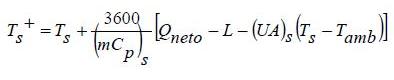

Luego de probar distintos valores de m y de área proyectada de colector Aapert, se obtuvieron, para Aapert = 4 m2, el área del absorbedor Aabs = 0.38 m2, m = 70 kg, Cp media= 2366.8 J/kgºC, UA = 0,232 W/ºC, UA cañería ingreso= 0,116 W/ºC, Tw = 1,8 ºC, Tpartida = 195 C, Tmaxtanque = 288 C y L = 178 W; los siguientes resultados: Qneto>0 durante las primeras seis horas con un máximo de 1315 W a la tercera, y valores de -23,9 W a -137,8 en el resto; la temperatura de salida del fluido del colector Tsal. desde 173,9 C (hora 24) a 284,9 C (hora 7) t la T tanque variando desde 173,9 (hora 24)a 284.1(hora 6).

Por lo tanto, la masa de fluido a almacenar es de 70 kg ,y el área proyectada de colector 4 m2, pero la temperatura al final del día es de 168.27 C , menor que los 195 C propuestos.

Los valores negativos de calor neto se deben a que el programa interpreta que la bomba impulsa el fluido a través del colector durante las 24 hs, y a la noche el tanque pierde calor. Con un termostato que detenga la bomba cuando T tanque > Tsal. colector se evita esto, y el programa “TKCONT” simula la situación, calculándose la temperatura al final del día que para el área anterior resulta de 194.68 ºC , siendo el área adecuada. Las Figs. 3 y 4 muestran el calor entregado y la temperatura del tanque por el colector durante las horas del día:

Circulación del fluido en el circuito secundario – Termosifón

La altura piezométrica generada por el termosifón, ht , debe ser igual a la pérdida de carga total del sistema hf:

ht =hf

La perdida de carga depende principalmente del diseño del intercambiador, que es una serpentina helicoidal, en el que cada vuelta de la hélice equivale a 4 curvas de radio largo, dando una relación directa entre área y pérdida de carga; y permitiendo un ingreso de energía auxiliar, mediante un quemador de gas en el hueco interno.

La altura piezométrica del termosifón es igual al área dentro del gráfico altura h [m] vs. gravedad específica G (Figura 5)[ Close,1962]:

Figura 5:Esquema de funcionamiento del termosifón.

El caudal másico del circuito secundario y el área del intercambiador , se calculan con el programa“INTERCAM” que posee dos bucles encestados:

El interno calcula la temperatura en el intercambiador y la pérdida de carga del circuito a partir de un flujo másico y un área Ai supuestos y el coeficiente de transferencia de calor inicial calculado k. Con el ΔT del intercambiador, se determina la altura piezométrica del termosifón, y se compara con la pérdida de carga del circuito. Si es mayor se aumenta el gasto y si es menor se lo disminuye.

Se ajusta por iteración hasta aproximar suficientemente altura de termosifón y pérdida de carga. Luego, en el segundo bucle, con el m&, k y Cp se calcula el área Ac despejada de la ecuación de intercambiadores de calor de una sola corriente [A.F. Mills ]:

Si el área calculada Ac es distinta a la inicial , se reemplaza ésta por la calculada , volviendo al primer bucle. Se continúa iterando hasta que la diferencia entre el área A y la recalculada Ac sea inferior al error porcentual admitido.

La salida del programa arrojó como resultados f (h)= 2 m, un caudal másico de equilibrio del circuito secundario de 0,00275 kg/s; temperatura de entrada del fluido al Intercambiador: de 190 C, y de salida de 175 C . El área del intercambiador de 0,10895 m2, y 13 el número de vueltas de la hélice del intercambiador.

Se consideró la pérdida de carga del intercambiador interior del tanque igual a la de un tubo recto y obteniéndose 1.38 m2 para el área de intercambio. Se optó por un diseño de un arreglo de tubos verticales tipo “revolver”, con dos recipientes colectores, haciéndose así despreciable la pérdida de carga y sin alejarse de la hipótesis anterior.

Materiales y costos

Se analizaron propiedades térmicas, ópticas y mecánicas de diversos materiales alternativos para la fabricación del concentrador y cubierta transparente, incluyendo simulación numérica para evaluar temperaturas admisibles. Se optó por chapa de acero inoxidable con pintura vinílica y tubo de policarbonato compacto respectivamente.

Se estudió y dimensionó el montaje, desde el punto de vista estructural, de acuerdo a los vientos en la zona. La bomba del circuito primario requiere 2,3 W de potencia y es operada por un motor eléctrico de 25W alimentado con paneles fotovoltaicos. Se calcularon costos , tasa interna de retorno y valor actualizado neto, suponiendo un costo de 3 $/kg de gas envasado (zona inaccesible), concluyéndose que en estas condiciones la inversión es ventajosa económicamente (para período de 16 años TIR=20%)